ようこそ、コレカがお届けする特注什器づくりのための素材講座へ。

このシリーズでは、特注什器製作のオーダーをご検討中のお客様が「なるほど!」と思えるような、素材に関する知識をプロの目線で分かりやすく解説していきます。

今回のテーマは、プラスチック・樹脂 です。

プラスチック・樹脂は、木材や金属、天然素材の代替品として研究が進み、安価で大量生産が可能なことから利用が拡大してきました。今やあらゆる製品に使用され、現代社会に欠かせない素材となっています。

今回はそんな樹脂・プラスチックの種類や特徴と、プラスチックの中でも什器によく使用されるアクリル樹脂(アクリル板)について詳しく解説します。

目次

プラスチックと樹脂の違いとは?

まず、よく混同されがちな「プラスチック」と「樹脂」という言葉の違いから整理しましょう。

簡単に言うと、「樹脂」が製品の「原料」であり、「プラスチック」は樹脂を加工して形作られた「成形品」を指します。

古くから人類は、ゴムの木の樹液(天然ゴム)や漆など、「天然樹脂」を利用してきました。これに対し、1909年に人工的に合成された樹脂が登場し、これを「合成樹脂」と呼んで区別するようになりました。

合成樹脂は、主に石油を原料とするモノマー(単量体)を重合させてできたポリマー(高分子物質)に、様々な性質を向上させるための添加剤を加えて作られます。

JIS(日本産業規格)では、プラスチックを「高分子物質を主原料として人工的に有用な形状に形作られた個体」と定義しています。つまり、液体状や粉粒状の「合成樹脂」を成形加工したものが「プラスチック」となるのです。

「熱硬化性樹脂」と「熱可塑性樹脂」とは?

合成樹脂は、熱を加えたときの変化の仕方によって、大きく2つのタイプに分類されます。

- 熱硬化性樹脂(ねつこうかせいじゅし):熱を加えることで硬化する。

- 熱可塑性樹脂(ねつかそせいじゅし):熱を加えると軟らかくなり、冷やすと固まる。

一般的に私たちが「プラスチック」と呼ぶものの多くは、後者の「熱可塑性樹脂」です。日本の合成樹脂の全生産量のうち、約90%を熱可塑性樹脂が占めています。(※参考:日本プラスチック工業連盟 2021年統計資料)

「熱硬化性樹脂」の特徴と用途

「一度熱で硬化すると、再加熱しても元に戻らない」のが熱硬化性樹脂の最大の特徴です。

この性質から、耐熱性や電気絶縁性、耐薬品性に優れた素材が多く、工業製品の部品や接着剤、塗料などに広く利用されています。

什器の製作においては、以下のような形で活用されています。

■メラミン樹脂(MF)

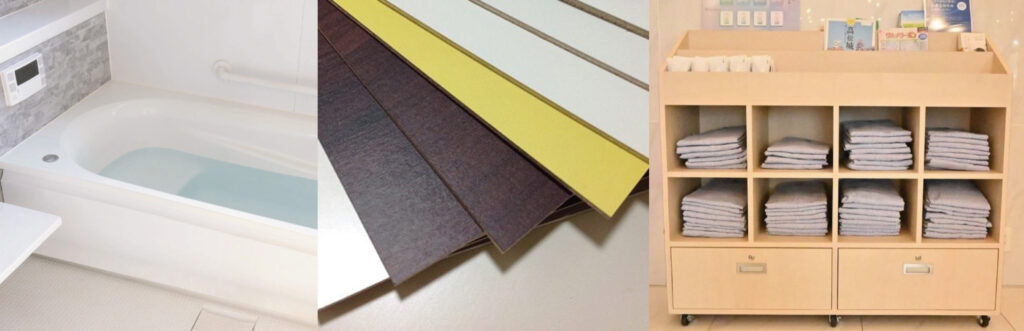

耐熱・耐水性に優れ、表面が硬く傷つきにくいのが特徴です。この樹脂から作られる「メラミン化粧板」は、店舗のカウンター天板やテーブル、陳列棚の表面材として、その高い耐久性と豊富なデザイン性から広く採用されています。

■ポリエステル樹脂(UP)

ガラス繊維で補強した繊維強化プラスチック(FRP)は、浴槽やボートなどに使われるほど高い強度を誇ります。什器では、合板と合わせた「ポリ合板」が棚板などに利用されます。

■その他

ネジの頭に使われるユリア樹脂(UF)や、材料の接着に使われるエポキシ樹脂(EP)系の接着剤、塗料、コーキング剤やパッキンに使われるシリコーン樹脂(SI)など、目立たないながらも什器の品質を支える重要な役割を担っています。

主な熱硬化性樹脂一覧

| 種類 | 特徴 | 主な用途 |

|---|---|---|

| フェノール樹脂(PF) | 電気絶縁性、耐酸性、耐熱性、耐水性が良い。燃えにくい。 | 電気ブレーカー、プリント配線基板、合板接着剤、鍋のつまみ・取手 |

| メラミン樹脂(MF) | 耐熱性、耐水性が良い。無色透明で着色性が良い。表面は硬く陶器に似ている。 | 合成接着剤、塗料、食器、厨房機器、化粧板 |

| ユリア樹脂(UF) | メラミン樹脂に似ているが、耐熱水性は劣る。安価で燃えにくい。 | 合成接着剤、ボタン、キャップ、ネジ、食卓用品 |

| エポキシ樹脂(EP) | 物理的耐性、化学的耐性、電気絶縁性に優れている。炭素繊維で補強したものは強い。 | プリント配線基板、工業用塗料、接着剤 |

| シリコーン樹脂(SI) | 耐熱性、耐寒性、電気絶縁性、離型性が良い。無色無臭で撥水性がある。 | 表面コーティング剤、シーリング材、パッキン材、耐熱材 |

| 不飽和ポリエステル樹脂(UP) | 電気絶縁性、耐熱性、耐薬品性が良い。ガラス繊維で補強した繊維強化プラスチック(FRP)は強い。 | 浴槽、ボート、新幹線の窓、システムキッチン、ボタン、塗料 |

| ポリウレタン(PU) | 接着性、耐摩耗性に優れ、発泡体としても用途の幅が広い。軟質と硬質がある。 | クッション材、断熱材、靴底、塗料 |

「熱可塑性樹脂」の特徴と用途

「熱を加えると軟らかくなり、冷やすと固まる性質を繰り返す」のが熱可塑性樹脂です。

この性質により、射出成形や押出成形など様々な方法で加工でき、リサイクルがしやすいという利点もあります。

日用品から工業製品まで幅広く使われており、特に以下の4種類は「4大汎用プラスチック」と呼ばれ、生産量の大部分を占めています。

- ポリエチレン(PE)

- ポリスチレン(PS)

- ポリプロピレン(PP)

- 塩化ビニル樹脂(PVC)

主な熱可塑性樹脂一覧

| 種類 | 特徴 | 主な用途 |

|---|---|---|

| ポリエチレン(PE) | 電気絶縁性、耐水性、耐寒性、耐薬品性が良い。無害・無毒で安全性に優れる。紫外線で劣化しやすい。 | ラップフィルム、包装材、洗面器、灯油缶、ビニールハウス、すべり台 |

| ポリスチレン/スチロール樹脂(PS) | 電気絶縁性、誘電特性が良い。日光・蛍光灯下で黄色く変色し劣化しやすい。安価だが破損しやすい。 | コンビニ弁当の容器、コップ、梱包用緩衝材、CDケース、コピー複合機の扉 |

| ポリプロピレン(PP) | 軽量で耐熱水性、耐薬品性が良い。耐候性は良くない。再利用しやすい。 | 自動車部品、家電部品、衣類収納ケース、分別ゴミ容器、パレット |

| 塩化ビニル樹脂(PVC) | 耐候性、電気絶縁性に優れている。軟質と硬質があり、燃えにくい。 | 下水道パイプ、雨樋、窓枠、壁紙、床材、ビニールレザー、ホース |

| ABS樹脂(ABS) | 耐熱性、耐寒性、耐衝撃性、電気絶縁性が良い。多種の成形方法が可能で印刷・塗装など二次加工しやすい。 | 機器、ゲーム機部品、玩具 |

| メタクリル樹脂/アクリル樹脂(PMMA) | 透明性、耐候性、表面光沢が良い。プラスチックの中で透明度ナンバーワン。 | 看板、間仕切り、眼鏡レンズ、家電部品、照明カバー、自動車サンバイザー、LEDディスプレイ導光板 |

| ポリエチレン テレフタレート/PET樹脂(PET) | 透明性、ガスバリア性、耐薬品性が良い。 | ペットボトル、食品容器、フィルム、クリアホルダー、衣料用繊維 |

| ポリアミド/ナイロン(PA) | 耐摩耗性、耐寒冷性、耐候性が良い。乳白色の樹脂。 | 各種歯車、コイルボビン、各種ファスナー、カーペット、衣料用繊維 |

| ポリカーボネート(PC) | 耐衝撃性、耐熱性、耐候性が良い。無色透明な樹脂。 | DVD、CDディスク、カーポート屋根材、自動車部品、照明カバー類 |

| ポリアセタール/アセタール樹脂(POM) | 耐衝撃性、耐摩擦摩耗性が良い。白色で不透明な樹脂。 | 各種歯車、各種ファスナー、キャスター、自動車部品(燃料ポンプ) |

什器製作における重要素材:アクリル樹脂(アクリル板)

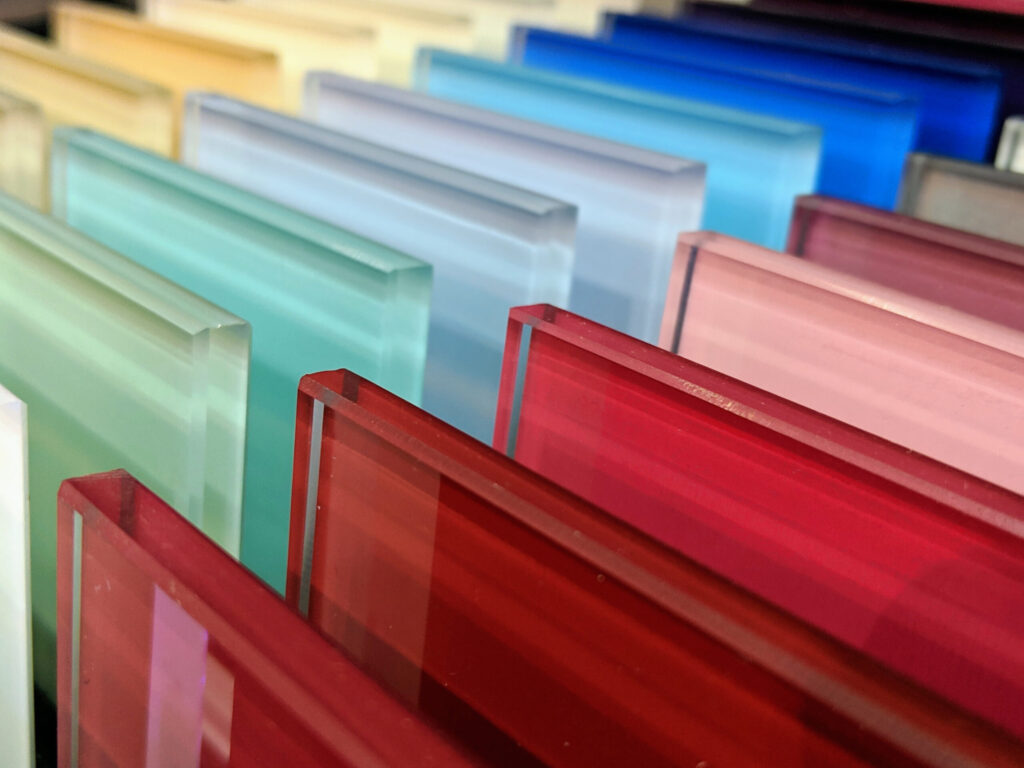

さて、数あるプラスチックの中でも、什器製作で特に重要な素材がアクリル樹脂(PMMA)、いわゆるアクリル板です。

昨今では、飛沫防止パーティションとして需要が急拡大したことで、皆様にも大変身近な素材になったことでしょう。

アクリル板は、メタクリル樹脂のペレット(粒状の原料)を、押出成形やキャスト成形という方法で板状に加工したものです。

その最大の特徴は、ガラスを凌ぐほどの抜群の透明度と、優れた耐候性にあります。屋外で長時間使用しても、太陽光による黄変などの劣化が起きにくい性質を持っています。

さらに、加工性(切断、曲げ、接着)に優れ、着色も自由に行えるため、デザインの幅が非常に広い点も魅力です。万が一破損しても、ガラスのように破片が鋭く飛び散ることが少ないため、安全性も高いと言えます。

これらの優れた特性から、什器・家具の分野では、パーティションの他にも、

- 商品の魅力を引き立てるショーケースやディスプレイ棚

- 店舗や什器のサイン(看板)やロゴ

- 照明カバーや導光板(光を均一に広げる板)

- デザイン性の高い室内装飾

その透明感と加工性を活かして幅広い用途で活躍しています。

まとめ

今回は、什器の素材として重要な「プラスチック・樹脂」について解説しました。

まず基本として、「樹脂」が原料であり、それを成形加工した製品が「プラスチック」であることを押さえておきましょう。

合成樹脂は熱に対する性質から、一度固まると元に戻らない「熱硬化性樹脂」と、熱で何度も加工できる「熱可塑性樹脂」に大別されます。

什器では、天板などに使われる「メラミン化粧板(熱硬化性)」や、日用品に多いポリプロピレン(熱可塑性)など、それぞれの特性を活かした使い分けがされています。

中でも「アクリル板」は、ガラスを凌ぐ透明度と優れた耐候性、高い加工性から、商品の魅力を最大限に引き出すショーケースや、空間を彩るサイン(看板)、飛沫防止パーティションまで幅広く活躍します。

素材ごとの特性を理解することで、より機能的でデザイン性の高い什器選びが可能になります。

最後に:プラスチックの環境問題とリサイクル

非常に便利で私たちの生活を豊かにしてきたプラスチックですが、近年では海洋汚染や廃棄物問題など、環境への負荷が大きな課題となっています。

1950年以降に生産されたプラスチックのうち、実に63億トンがごみとして廃棄され、その多くが埋め立てられたり、自然界に流出したりしているという報告もあります。

このような背景から、世界中でSDGs(持続可能な開発目標)への取り組みが加速し、プラスチックの3R(リデュース、リユース、リサイクル)が強く求められるようになりました。

私たち什器製作者も、素材を選定する際には、デザインや機能性、コストだけでなく、環境への配慮という視点を持つことが不可欠です。

近年では、植物などの生物由来の資源を原料とする「バイオマスプラスチック」や、使用後に微生物によって分解され自然に還る「生分解性プラスチック」など、環境に配慮した新しい素材の開発も進んでいます。

従来の素材の特性を深く理解するとともに、こうした新しい技術動向にも常にアンテナを張り、未来を見据えたモノづくりを心掛けていきたいものです。

私たちコレカ株式会社は、長年の経験で培った素材の知識を活かし、お客様一人ひとりのご要望に最適なご提案をいたします。 「こんなイメージの什器は作れる?」「この予算でどこまでできる?」 素材選びの段階から、ぜひお気軽にご相談ください。専門のスタッフが、丁寧にお客様の什器づくりをサポートいたします。

それでは、また次回、特注什器づくりのための素材講座シリーズでお会いしましょう。